如果您正在尋找相關產品或有其他問題,可隨時撥打公司服務熱線,或點擊下方按鈕與我們在線交流!

基本上燒結礦中的CaO含量在11%左右,屬于僅次于鐵的含量,而 CaO的引入多數是以添加石灰的方式,所以石灰對于燒結礦的生產具有重要的意義。

燒結礦配料中加入含CaO的材料可以減少高爐配料中石灰石的用量,如果高堿度燒結礦帶入的CaO量能夠滿足高爐渣堿度的要求而不需外加石灰石則是理想的方案。在生產自熔性或高堿度燒結礦時,主要的高溫下起液相黏結作用的則是鐵酸鈣系的化合物及共熔體。

燒結礦中CaO的引人可以采用添加石灰或石灰石的方式,也可以采用兩種材料按照不同比例混加來實現。當加入的材料中有部分石灰石時,物料在通過燒結機時,燒結配料中的燃料點著火后由上向下層燃燒,并依此將其中的石灰石分解為石灰,然后再和鐵礦石起燒結作用。

以石灰代替石灰石用于燒結是基于它水解后能與鐵礦粉混合得更均勻,同時使得礦粉濕度降低,提高了燒結料的透氣性能;此外,石灰水解放出的熱量可以使配料溫度提高30~50℃,這樣一來不僅可以提高燒結礦的質量,而且也提高了燒結機的生產效率。

高堿度燒結礦的應用使燒結用石灰石或石灰的消耗增加,如果全部采用石灰,則礦山生產的小粒度石灰石得不到合理利用,礦山資源成礦率降低,因此實際.上往往是石灰石和石灰以一定比例配用。

針對石灰在燒結過程中所起的作用,對應石灰的性能指標有一些具體的要求,以便控制石灰生產過程中各個環節,發揮其較大的效能。

在粒度方面的要求,一般廠家挖制在上限為3mm,也有的廠家上限放大到5mm,下限不做限制。粒度較細決定了運輸的方式經常采用封閉式罐車、氣力輸送等,盡量少采用皮帶輸送機等輸送設備。

在化學成分指標方面的要求是: ω(CaO) >88.5%~905%,ω(MgO)<0.68%,ω( SiO2)<2.70%,殘余ω(C02) <3.0% ~ 5.0%。目前,燒結過程對于石灰中S含量的高低未做進一步的控制,因為其占燒結礦的總體比例較低,但通常也是S含量越低,越能減少后續煉鐵過程中脫S的時間,可以相應降低鐵水溫度,有利于整個煉鐵過程。

在活性度方面的要求,按照《冶金石灰物理檢驗方法》(YB/T 105—2005)進行檢測,各個企業根據本身使用鐵礦原料特性,要求石灰的活性要大于280mL,要求較高的控制在320mL以上。

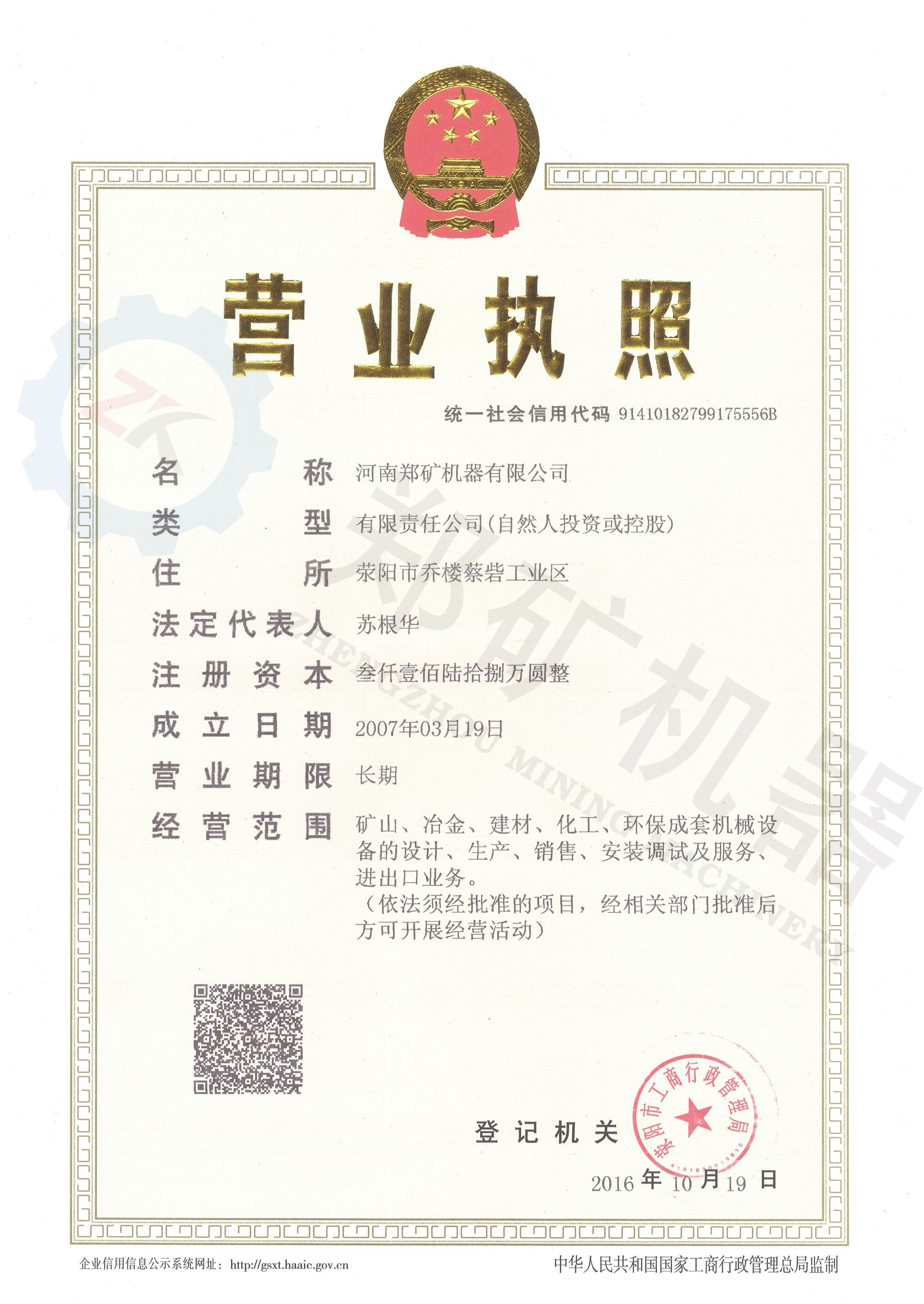

鄭礦作為專業石灰成套設備供應商,致力于石灰設備和工藝的研究與開發,歡迎您的咨詢。